電子廠專用超聲波清洗機—無損去除焊渣,清潔率99%+

在電子廠清洗電路板(PCB)時,超聲波清洗機的選擇需兼顧 高效去焊渣(助焊劑殘留、松香、錫珠)

和 保護敏感元件(如BGA、貼片電容/電感)。以下是針對電子廠的專業解決方案:

一、關鍵選購標準

1. 核心參數要求

項目推薦參數原因

頻率40kHz(常規)或 80-120kHz(精密)高頻(>80kHz)可減少空化對元件的沖擊,適合精密貼片元件;低頻去焊渣更強效。

功率密度0.5-1.0W/cm2過高功率可能導致元件脫焊或損壞(如陶瓷電容開裂)。

加熱功能40-60℃ 可調加熱可提升助焊劑溶解速度,但超過60℃可能損傷塑料件。

材質兼容性316不銹鋼槽體+耐酸腐蝕設計避免清洗劑(如醇類、弱酸)腐蝕設備。

2. 清洗劑選擇

水基型(推薦):

中性/弱堿性(pH 7-9)。

優點:環保、無殘留,兼容大多數元件。

溶劑型(慎用):

IPA(異丙醇)或 氟化溶劑。

適用場景:頑固樹脂基焊渣,需快速揮發時使用。

風險:可能腐蝕塑料件或硅膠密封圈。

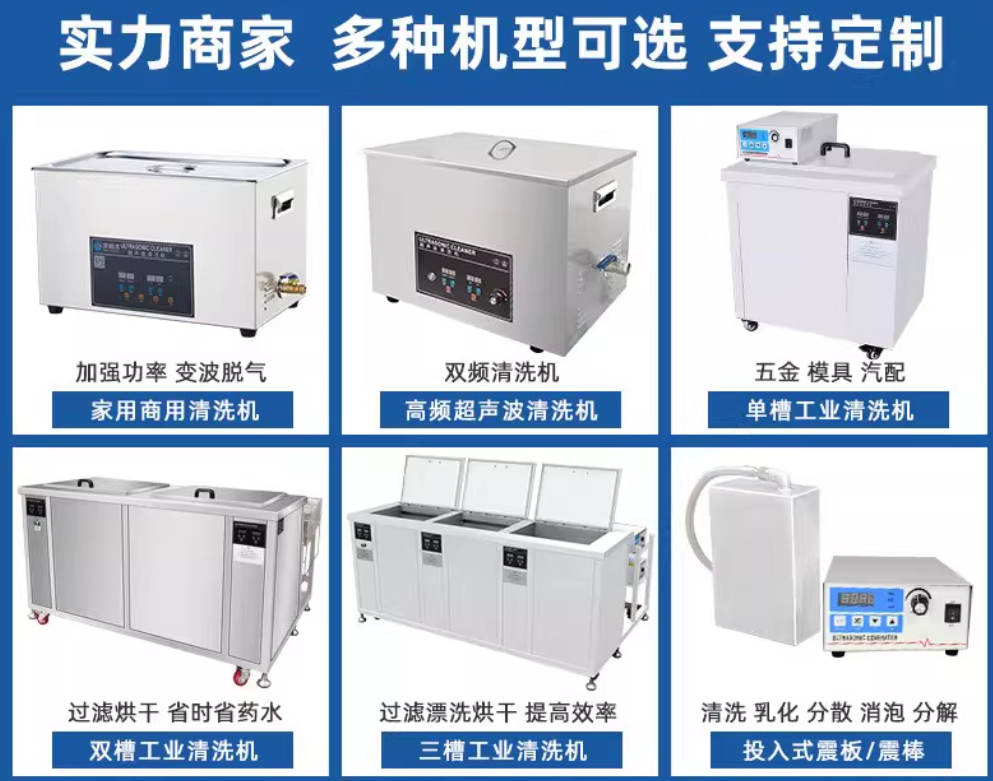

二、推薦設備型號對比

1. 經濟實用型(中小批量生產)

型號容量頻率加熱特點

CJ-040ST 10L 40kHz 時間溫度可調,功率可調,適合小型SMT線。

CJ-060SD 15 L 40KHz /80kHz 雙頻切換, 適合混裝PCB清洗。

三、清洗操作規范

1. 流程步驟

預處理:用壓縮空氣吹除大顆粒錫渣,避免劃傷PCB。

主清洗:

水基清洗劑濃度5%-8%,溫度50℃,超聲時間3-5分鐘(低頻)/1-2分鐘(高頻)。

復雜PCB可搭配噴淋輔助(需設備支持)。

漂洗:

去離子水(DI水)漂洗2次,每次1分鐘,避免離子殘留。

干燥:

熱風(60℃)或真空干燥(高端機型),防止水分滯留。

2. 禁忌事項

? 避免清洗 未封裝的MCU/傳感器(可能滲透損壞晶圓)。

? 禁止使用鹽酸類清洗劑(腐蝕銅箔和焊盤)。

? 帶電解電容的PCB需縮短時間(<2分鐘),防止電解液受熱膨脹。

四、常見問題解決方案

1. 焊渣洗不干凈?

調整方案:

改用60℃+低頻40kHz,延長至8分鐘。

更換為含表面活性劑的專用清洗劑 。

2. 元件脫落或損壞?

預防措施:

確認元件耐超聲。

高頻(80kHz以上)可減少機械應力。

3. PCB發白?

原因:助焊劑與清洗劑反應生成結晶。

處理:二次漂洗后噴淋異丙醇(IPA)并快速干燥。

五、維護與管理

每日檢查:濾網堵塞、清洗劑pH值(保持7-9)。

每月維護:換能器效能檢測(用鋁箔空載觀察空化均勻性)。

結論:電子廠推薦選擇 雙頻超聲波清洗機,搭配水基中性清洗劑,可在去焊渣的同時保護元件。

(微信同號)

(微信同號)